- 行业资讯

核与高辐射领域的安全传输纽带

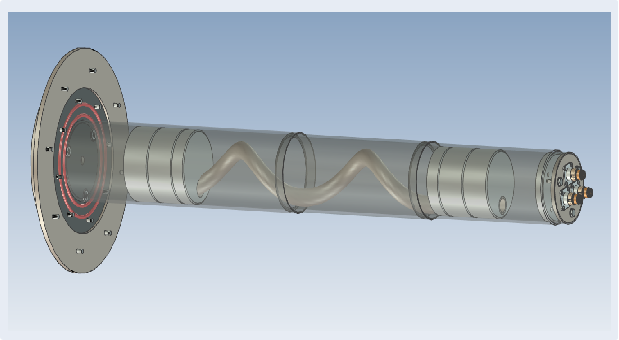

在核工业(乏燃料处理、材料加工)、科研(重离子加速器)等领域,辐射防护是保障人员安全、环境稳定与作业可持续的核心前提。尽管厚重混凝土热室能将辐射源有效隔离,但电力、信号、流体与气体在热室(高辐射区)与绿区(低辐射区)的跨区域传输需求,催生了对 “安全贯穿” 的严苛要求 —— 既要实现能量与介质的稳定输送,又需保持与热室同等的防护等级,杜绝辐射泄漏风险。热室可更换贯穿件正是为此而生,它以 “隔离可靠、传输稳定、可维护、长寿命” 为核心,成为辐射场景下连接两大区域的关键技术组件。

场景痛点辐射隔离与跨区传输的 “矛盾与需求”

核工业、重离子加速器等场景的作业特性,决定了热室与绿区的连接必须突破双重挑战,而传统贯穿方案难以同时满足 “防护” 与 “传输” 的双重需求:

辐射防护与跨区传输的核心矛盾 热室作为辐射源隔离的核心屏障,需通过厚重混凝土实现高等级防护;但热室内的吊车、机械手、监测仪表(温度 / 压力传感器、剂量率仪表)等设备,均需绿区提供电力支持,同时设备运行数据需传输至绿区控制系统,流体(冷却剂)、压缩空气也需跨区输送。传统固定贯穿件虽能实现基础传输,但存在两大痛点:

防护等级不匹配:普通贯穿件的密封性能、抗震能力难以达到热室的安全标准,易因缝隙导致辐射泄漏,或在地震等极端工况下失效;

维护与升级难题:若热室内设备故障需更换线缆 / 管道,传统贯穿件需拆解热室防护结构,不仅操作复杂、成本高昂,还会导致辐射暴露风险,且无法预留后期升级空间。

多领域的差异化传输需求

不同辐射场景对贯穿件的传输介质、规格需求存在差异:

核工业乏燃料处理:需传输高功率电力(驱动吊车、机械手)、仪表信号(剂量率、温度数据),同时输送冷却流体与压缩空气,贯穿件需耐受较强放射性环境;

核材料加工:侧重流体(原料、保护气体)的稳定输送与电气信号的精准传输,对密封性能要求极高,避免介质泄漏污染环境;

重离子加速器科研:需传输高精度控制信号(确保加速器束流稳定)与冷却系统流体,且需适配科研设备的后期升级需求,预留备用贯穿通道。

热室可更换贯穿件破解痛点的 “技术方案”

针对辐射场景的防护与传输需求,热室可更换贯穿件通过严格的安全等级设计、可维护结构与多介质适配能力,构建起 “隔离 - 传输 - 维护” 三位一体的解决方案,其核心优势体现在四大关键性能维度:

01 高等级安全防护:与热室同源的 “防护屏障”

热室可更换贯穿件的设计完全对标热室防护标准,从根本上杜绝辐射泄漏与工况失效风险:

核安全与抗震等级——安全等级达 NR(S),满足核工业非安全相关但关键的防护要求;抗震分类为 1Ⅰ,可在 SL 2(SSE,安全停堆地震)工况下保持连接处可靠性,避免地震导致的贯穿件松动或密封失效,这一性能虽与核反应堆安全壳电气贯穿件的 “失水 / 地震工况完整性” 要求侧重不同,但已覆盖热室场景的极端风险;

辐射耐受性:可在辐照总剂量 10⁶Gy 的强放射性环境下正常工作,远超普通贯穿件的耐受极限,适配核工业乏燃料处理等强辐射场景;

密封与防护等级:防护等级达 IP68,密封性不低于 EJ/T 1096 标准中的 “密封 2 级”,既能阻止辐射气溶胶通过贯穿缝隙扩散,又能隔绝外部水汽、灰尘侵入,保障内部线缆 / 管道的长期稳定。

02 可更换与可扩容:灵活应对维护与升级

“可更换” 是该贯穿件的核心设计亮点,彻底解决传统贯穿件的维护难题:

免拆防护更换:通过模块化接口设计,更换热室内的线缆 / 管道时,无需拆解热室混凝土结构,仅需在绿区操作贯穿件的对接机构,即可实现线缆 / 管道的抽换,大幅降低维护成本与辐射暴露风险;

预留备用通道:贯穿件支持预留备用接口,可根据后期设备升级需求快速接入,无需对热室进行二次改造,适配科研场景的灵活需求。

03 多介质兼容传输:适配不同场景的 “通用接口”

贯穿件通过模块化设计,可同时满足电力、信号、流体、气体的跨区传输,且能根据场景需求定制规格:

电气传输:支持高功率电力(驱动重型设备)与高精度信号(仪表数据、控制指令)的同步传输,导线采用耐辐射绝缘材料,确保信号无干扰、电力无损耗;

流体与气体传输:配备耐腐蚀、高压密封的管道接口,可输送冷却剂、原料流体、压缩空气等,适配核材料加工的介质传输需求;

定制化适配:出线 / 出管数量、规格可根据场景调整(如乏燃料处理场景增加电力接口,加速器场景增加信号接口),实现 “一件多能”。

04 长寿命与环境适应:辐射场景的 “耐用保障”

考虑到核工业、科研设备的长期运行需求,贯穿件在材料选择与环境适应性上进行了特殊优化:

耐候与耐蚀:核心金属部件采用耐辐射、抗腐蚀合金材料,可在 15℃~+50℃环境温度、80% 最大湿度下稳定工作,避免潮湿、温度波动导致的部件老化;

超长寿命:设计寿命达 40 年,与核工业设备的生命周期(如核电站 40 年服役期)高度匹配,无需频繁更换,降低全生命周期运维成本。

应用落地 三大领域的 “安全传输实践”

热室可更换贯穿件凭借其高防护、高灵活、长寿命的特性,已在核工业、科研等领域实现精准落地,成为场景运行的 “关键纽带”:

1 核工业乏燃料处理:保障高风险场景的 “稳定运行”

乏燃料处理过程中,热室内辐射剂量高、设备复杂度高,贯穿件需同时满足多介质传输与强辐射防护:

为热室吊车、机械手提供稳定电力传输,通过 IP68 密封与 1Ⅰ 级抗震设计,确保设备在地震或长期运行中不中断;

实时传输剂量率仪表、温度 / 压力传感器的数据至绿区控制系统,帮助操作人员远程监控热室环境,避免人员直接暴露;

输送冷却流体与压缩空气,通过高密封管道接口防止介质泄漏,同时支持后期设备维护时的线缆 / 管道快速更换,减少热室停运时间。

2 核材料加工:守护介质传输的 “零泄漏”

核材料加工对介质纯度与环境安全要求极高,贯穿件的核心作用是实现 “流体 / 气体零泄漏” 与 “信号精准传输”:

传输核材料加工所需的原料流体与保护气体,密封等级达 EJ/T 1096 密封 2 级,杜绝介质泄漏导致的环境污染或材料浪费;

传输加工设备的控制信号与状态数据,确保加工精度,同时其 NR(S)安全等级与耐辐射性能,适配长期加工过程中的辐射环境。

3 重离子加速器科研:支撑灵活创新的 “科研保障”

重离子加速器的科研需求具有灵活性,贯穿件需兼顾 “当前传输” 与 “未来升级”:

传输加速器束流控制的高精度信号,确保实验数据的准确性,同时为冷却系统输送流体,保障加速器稳定运行;

预留备用贯穿接口,便于后期新增实验设备(如额外监测仪表)时快速扩容,无需拆解热室防护结构,为科研创新提供灵活支撑。

辐射场景的 “安全与效率双提升”

热室可更换贯穿件的应用,不仅解决了辐射场景中 “隔离与传输” 的核心矛盾,更从安全、效率、成本三大维度为用户创造价值:

安全层面:NR(S)安全等级、1Ⅰ抗震、IP68 密封与 10⁶Gy 辐射耐受能力,构建起与热室同源的防护屏障,彻底杜绝辐射泄漏与极端工况失效风险,保障人员与环境安全;

效率层面:可更换设计使维护时间缩短 90% 以上,避免传统贯穿件拆解热室的繁琐流程;预留备用接口支持快速升级,适配科研与工业场景的灵活需求;

成本层面:40 年超长寿命减少更换频率,可维护结构降低运维成本,同时避免因介质泄漏、辐射暴露导致的额外损失(如环境治理、设备维修)。

在核工业、重离子加速器等辐射场景中,热室可更换贯穿件并非简单的 “传输接口”,而是兼顾防护、传输与维护的核心技术组件。它既解决了传统贯穿件 “防护不达标、维护难” 的痛点,又通过定制化设计适配多领域需求,为辐射环境下的可持续作业(如核工业生产、科研创新)提供了安全保障。随着核工业与辐射科研的不断发展,热室可更换贯穿件将进一步优化性能,成为推动这些领域安全、高效发展的关键支撑。