- 行业资讯

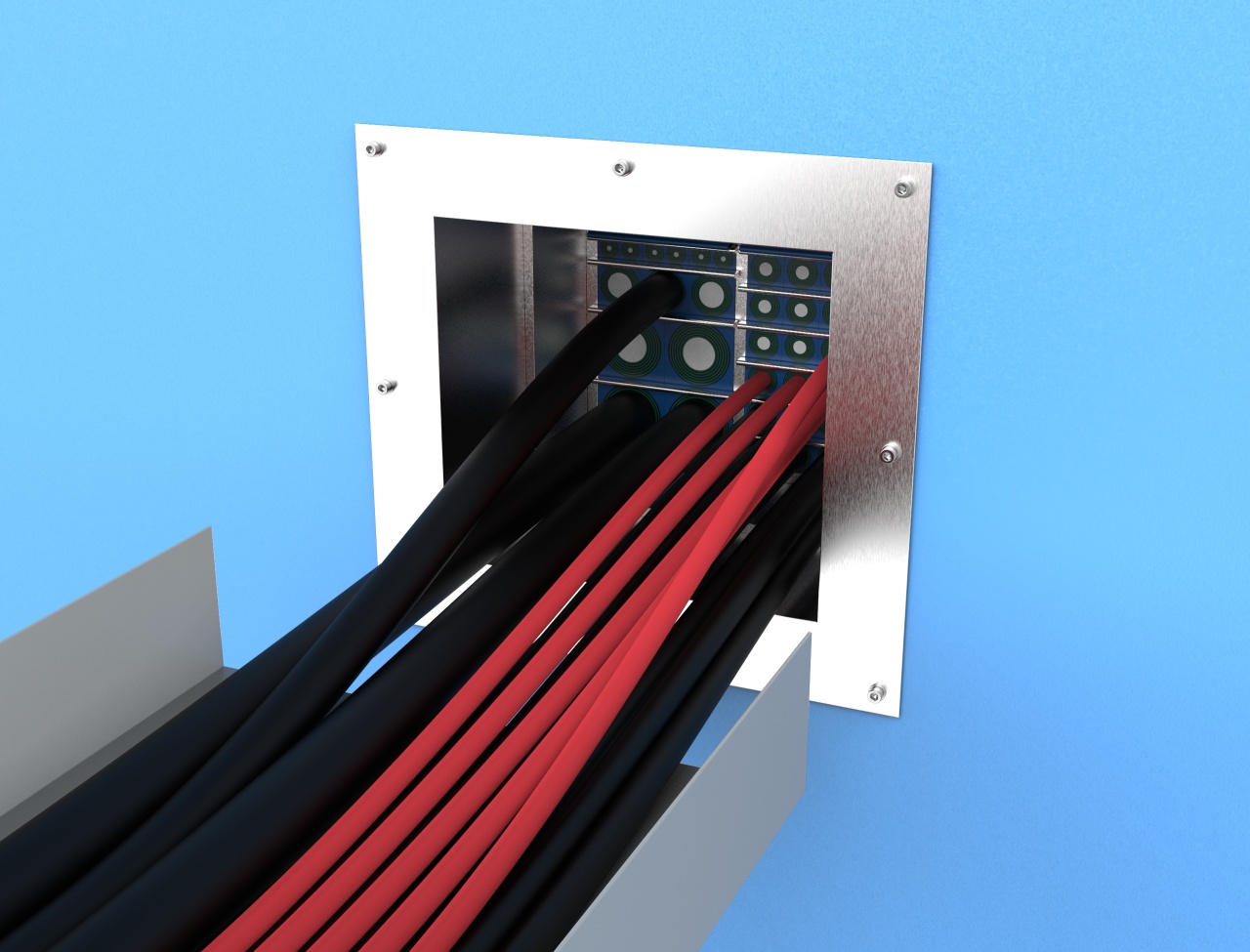

在海洋工程、船舶制造及海上油气开发等领域,甲板作为连接设备、管线与海洋环境的核心界面,其密封性能直接关系到结构安全、作业效率及环境适应性。然而,传统甲板密封方案常面临动态载荷冲击、腐蚀性介质侵蚀、复杂工况适配性差等挑战,导致泄漏频发、维护成本高昂。泰士特模块化电缆及管道穿隔密封系统,凭借出色的性能与模块化的设计,实现了对甲板密封的高效安全防护。

1、极端环境侵蚀

船舶甲板长期暴露于盐雾、紫外线及海浪冲击中,传统密封材料(如普通橡胶、环氧树脂)易老化开裂。据国际海事组织(IMO)统计,全球每年因甲板密封失效导致的船舶维修成本超过 30 亿美元。

2、动态密封失效

船舶航行中,甲板承受持续振动、极端温差与水压冲击,传统密封件易因 “动态疲劳” (热胀冷缩开裂与振动磨损)失效;

3、防火防爆需求升级

甲板下方常为燃油舱、电气设备舱等高危区域,需满足国际防火/防爆要求(如SOLAS、IMO标准),传统密封材料(如橡胶、硅胶)防护性能不佳,在高温下易燃烧,无法满足A60级防火要求。

4、维护与扩展性难题

船舶全生命周期中,电缆 / 管道扩容需求频繁。传统方案难以适应不同管径/线缆布局,后期检修时需停机切割甲板,工程复杂,工时过长,且破坏原有密封结构。

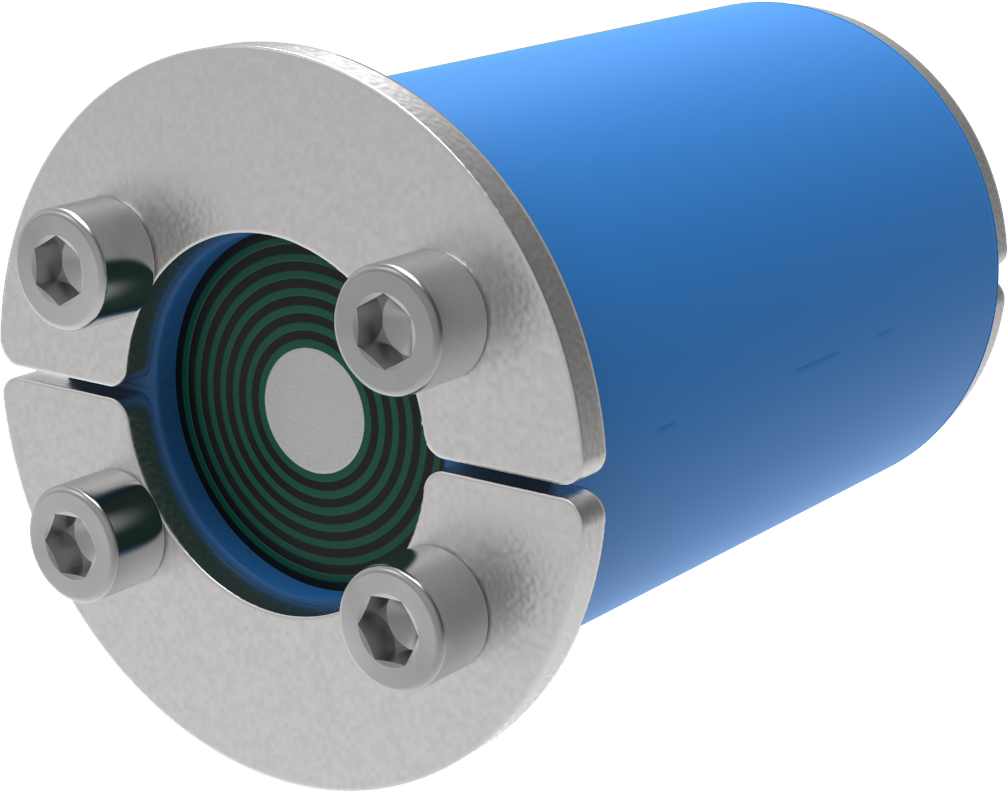

材料革命:打造深海级防护壁垒

三元乙丙橡胶(EPDM)核心层

EPDM具有优异的耐候性、耐化学腐蚀性和弹性,工作温度范围广,适合极端气候环境(-52~90℃),同时能阻止盐分与湿气渗透,具有高防火密封性能;

316L 不锈钢框架:

C5-M 级耐蚀标准,含2-3%钼(Mo),比304不锈钢更耐氯化物(如海水、盐水)和硫酸、磷酸等介质腐蚀,具有更强的耐腐蚀性和焊接性能,同时耐盐雾寿命达20年。

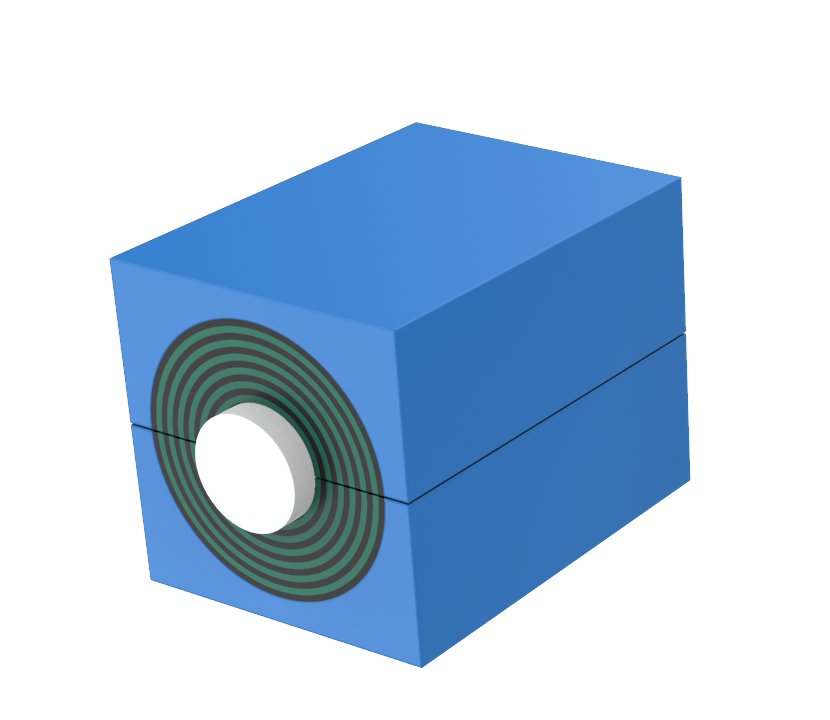

动态密封技术:自适应全工况变化

可剥离变径模块:

单模块覆盖 Φ15~500mm 电缆 / 管道,通过弹性补偿 ±5mm 直径误差,支持后期单侧扩展,较传统方案大大缩短了升级改造的工期,降低了施工成本以及对船舶正常运营的影响。

抗振动结构设计:

在10-500Hz 频段,振动幅度为1~5mm,保持 IP68 级密封,兼顾动态密封可靠性。

防火防爆双重认证:构建立体安全网

A-60 级防火认证:

防火等级达IMO 2010 FTP规范的A级标准,60分钟内背火面平均温升不超过140℃,单点最高温升不超过180℃;火焰和烟雾无法穿透密封结构,受火期间不发生坍塌或裂缝。

Ex IIB T4 防爆等级:

双重阻隔结构控制气体泄漏,在 LNG 运输船货舱区域应用时,成功阻断丙烷爆炸传播路径。

模块化设计:重塑工程效率范式

即插即用安装:

标准化模块通过螺栓固定,无需动火作业,在防爆区域安装效率提升 3 倍。

全生命周期管理:

30 年免维护设计,年均维护成本较传统方案降低 30%。

泰士特密封模块已通过 CCS、RS、BV 等多家船级社认证,其防火性能(EN45545-2 HL3)、电磁屏蔽(IEEE 299 标准)及抗爆能力(GB23864)等全部达标。这些认证进一步证明了其作为高性能船舶密封解决方案的全面可靠性,能够满足国际主流船级社对材料安全、环保及功能性的严苛要求,为船舶在极端环境下的安全运营提供了坚实的保障。

泰士特密封系统已然成为船舶密封安全的坚定守护者 ,从北极破冰船到远洋邮轮,从海上风电平台到石化基地,我们将用每一处精密密封提供强有力的保障,构筑起现代工业的安全基石。