- 行业资讯

引言:在FPSO(浮式生产储油卸油装置)这一海上油气开发的核心装备中,电缆/管道穿隔密封技术堪称保障全系统安全与高效运行的“隐形生命线”。作为连接船体不同功能舱室(如工艺处理区、动力舱、控制室等)的关键节点,电缆与管道需穿越舱壁、甲板等结构界面,这些贯穿位置若密封失效,不仅可能导致油气泄漏引发火灾、爆炸等灾难性事故,更会造成海水倒灌腐蚀设备、介质交叉污染影响生产精度等连锁风险。

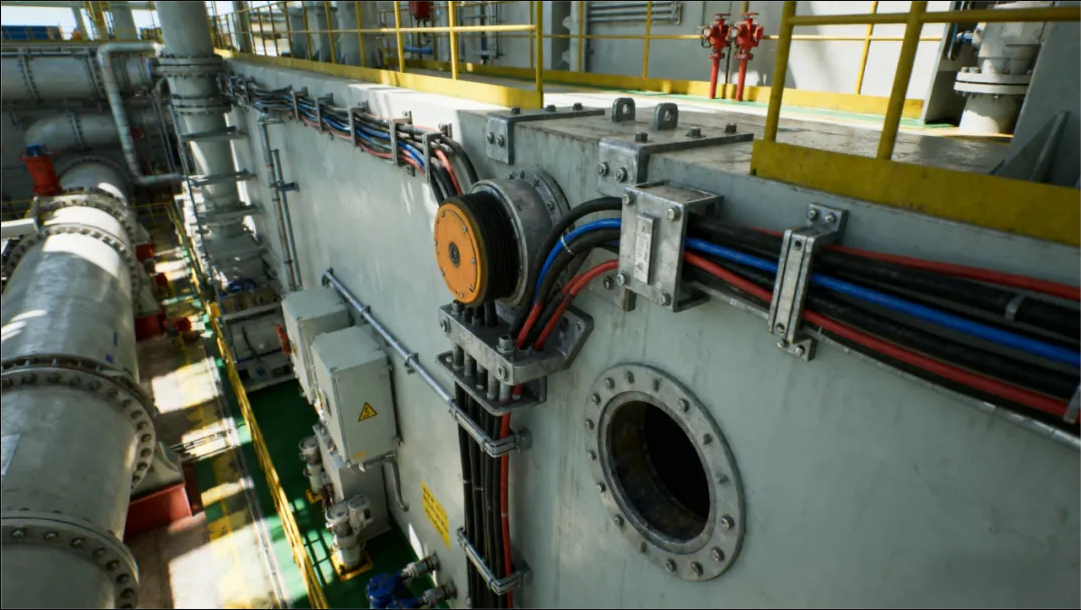

在南海深处,一艘长333米、宽60米的“海上巨无霸”——FPSO(浮式生产储油船)正24小时不间断运转。它像一座移动的“海上炼油厂”,将海底油气开采、处理、储存、外输全流程“包揽”,是我国深海油气开发的核心装备。但鲜为人知的是,在这座“钢铁堡垒”内部,无数电缆、管道正穿越舱壁、甲板与舱室,每一次“穿墙而过”都暗藏风险:高温高压的油气泄漏、海水腐蚀导致的密封失效、振动冲击引发的松动……这些隐患一旦暴发,轻则停产检修,重则引发安全事故。

对FPSO而言,电缆/管道穿隔密封技术的可靠性直接决定了FPSO能否在远离陆地的严苛海洋环境中安全、高效、持续地完成油气开采、储存与外输任务,堪称深海能源开发中“小部件、大安全”的典型代表。

泰士特MCT穿隔密封系统:用“模块化哲学”破解深海密封困局

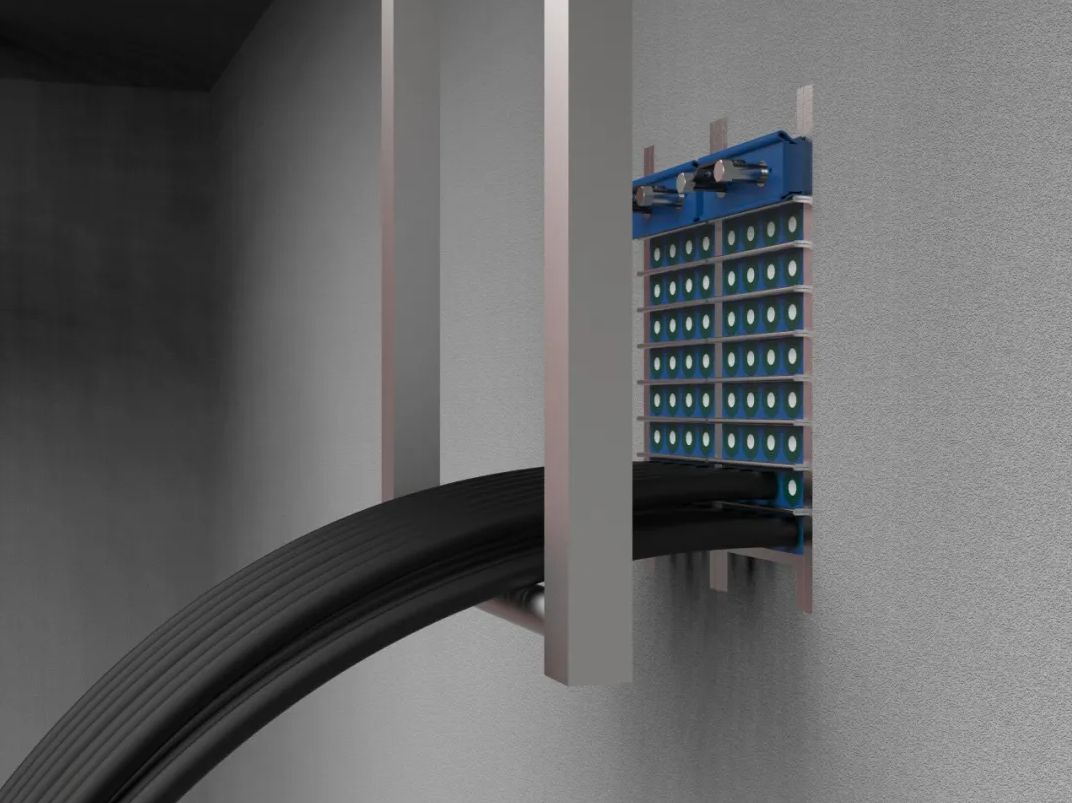

当环境从“固定陆地”转向“漂浮深海”,从“单一介质”转向“多介质耦合”,密封技术需从“被动防御”转向“主动适应”。泰士特MCT穿隔密封系统以“模块化+定制化”为核心,通过结构创新与功能集成,构建了一套“可调整、易适配、长寿命”的密封体系,为深海密封提供了可靠方案。

“模块化哲学”泰士特MCT穿隔密封系统如何破解深海密封困局?

传统密封方案依赖“精密开孔+刚性装配”体系,而泰士特MCT穿隔密封系统以模块化设计打破这一限制,通过灵活组合适配多种场景。

我们拆开来看它的“黑科技”:

核心骨架:316L不锈钢“抗造体质”

泰士特MCT穿隔密封系统的框架采用316L不锈钢(含2-3%钼元素),能扛住:

盐雾腐蚀:1000小时盐雾测试无锈蚀(行业标准720小时),30年深海服役不“掉皮”;

高压抗挤:屈服强度≥220MPa,可承受20MPa深海静水压力(相当于2000米水深),变形量<0.1%;

低温韧性:-196℃超低温冲击试验无裂纹(深海常见-2℃环境),避免低温下“脆断”。

密封核心:自研三元乙丙橡胶(EPDM)的“多功能适配性”

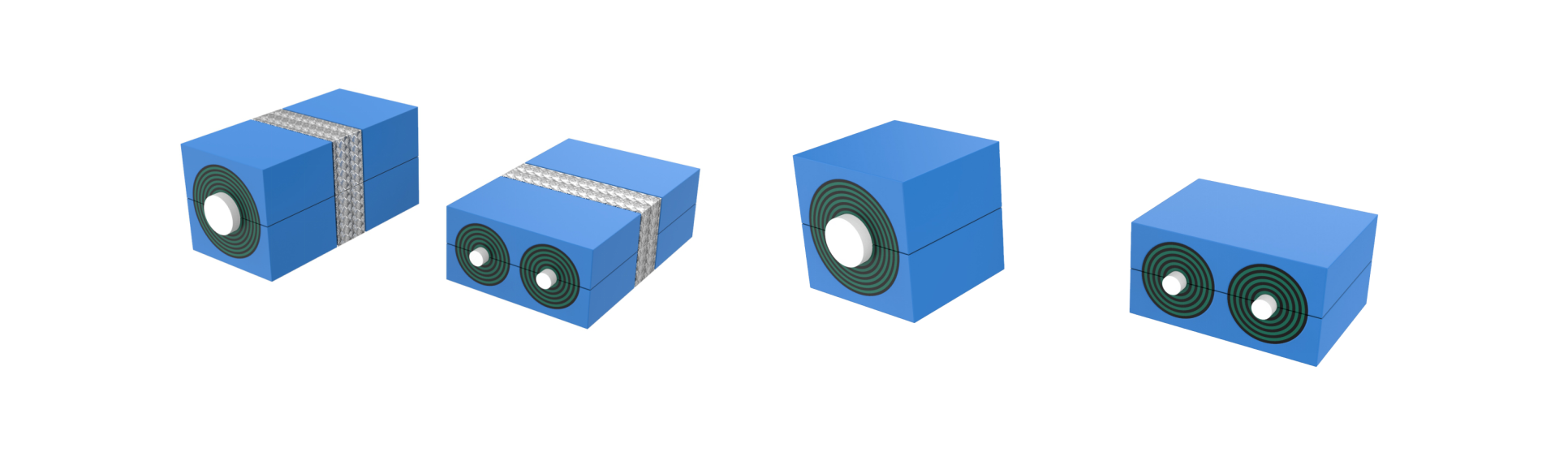

密封模块采用自主研制的EPDM橡胶,具备多种结构功能、多种级别密封,可灵活组合,使用方便:

动态补偿:EPDM的弹性模量可随压力变化自动调整,吸收半潜式FPSO升沉(0.1-1Hz低频振动)、设备运行(10-500Hz高频振动)的冲击,始终保持紧密贴合;

多介质阻断:EPDM层防水/气(0.5MPa气密,特殊工况最高可达到0.6MPa),双重保险阻断海水、油气、有害气体泄漏;

宽温域存活:-60℃~120℃温变下仍保持弹性(深海低温-2℃、油气高温120℃全覆盖),压缩永久变形率<10%(行业标准15%)。

安装神器:±5mm公差的“傻瓜式”适配

传统密封方案依赖“精密开孔+刚性装配”体系(需通过高精度加工确保开孔与密封件的严丝合缝,否则易因局部应力集中导致泄漏),而泰士特MCT穿隔密封系统框架通过创新结构设计突破了这一限制:其支持前后双向装配,允许开孔误差±5mm——这一特性本质上是通过模块化可无损更换和预留冗余空间实现的:

船厂无需高价定制精密开孔,手工切割即可安装,工期缩短30%;

后期增容(如加铺5G电缆)时,仅需替换备用模块,无需重新开孔,运维成本降低40%。

泰士特MCT穿隔密封系统的“深海战场:FPSO哪些部位最需要它?

理论性能需通过实践验证。在两个典型场景中,泰士特MCT穿隔密封系统展现了稳定的防护能力:

半潜式FPSO的“动态心脏”:动力舱电缆穿隔

Part.1

动力舱内,200根电缆从机舱穿至甲板控制室,承担着发电机控制、电力传输的核心功能。若采用传统橡胶垫密封,会发生因波浪振动导致漏液,从而被迫停航检修,造成直接经济损失。

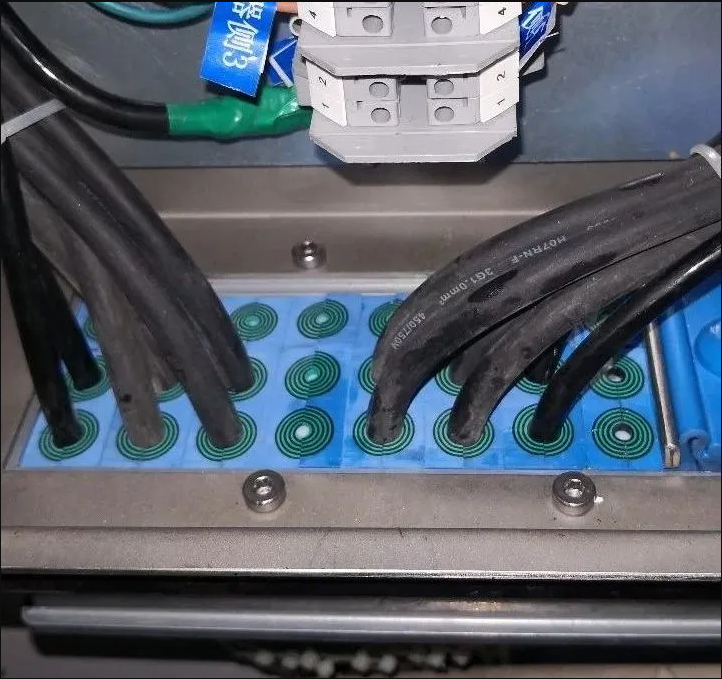

泰士特MCT穿隔密封系统入场后:

采用316L不锈钢框架固定,EPDM模块根据电缆直径定制(支持Φ3-Φ98mm变径),完美适配不同规格电缆;

弹性密封层吸收90%的升沉振动,安装后1年内零泄漏;

后期新增10根传感器电缆时,仅用2小时替换备用模块,未影响生产。

自升式FPSO的“生死关卡”桩腿升降密封

Part.2

自升式FPSO通过桩腿升降“站”在海底,甲板会因受力产生≤10mm的平面变形。传统密封件因刚性结构,常被撕裂导致油气泄漏,甚至引发爆炸。

泰士特MCT穿隔密封系统的解决方案:

模块化堆叠:通过增减芯层数量,补偿甲板±5mm内的高低差;

集成A-60级耐火(60分钟阻火)+Ex d IIC Gb防爆(阻断油气爆炸),为桩腿操作系上“双保险”。

选择泰士特MCT穿隔密封系统获得的不仅是“密封”

安全提级:通过CCS、RS、ABS、BV、RINA五国国际船级社认证(A-60耐火、Ex防爆),有助于降低火灾/爆炸风险;

成本优化:全生命周期成本(LCC)较传统方案更具优势(初期采购成本略高,但运维成本降低约55%);

寿命飞跃:设计寿命30年(传统橡胶密封仅5-8年),减少3次以上“大修换密封”的海上作业;

未来兼容:预留20%备用模块,轻松适配FPSO数字化升级(如新增氢能传感器、智能监控线路)。

从游艇到游轮,从传统油气到绿色能源(如FPSO改装甲醇生产),泰士特穿隔密封系统已不仅是单一零件,更是浮动油田安全运行的关键保障。当每个穿舱点都成为可靠节点,方能为“钢铁巨轮”构建全面的安全屏障。

(版权说明:文中产品应用图为泰士特版权所有,请勿转载!部分图片来源于网络如有侵权请告知删除)